Un cliente nos encarga reparar un escape para una Ossa 250 Copa. Nos encontramos con el problema del espesor del tubo, cuanto más diámetro tiene el tubo más espesor de pared, y el que nos valía de diámetro tenía mucho espesor. Como seguramente sabrás, esto influye en el peso y en que no disipa el calor adecuadamente.

Modo «inventor» activado: la solución

La única opción era doblar una chapa del espesor adecuado. Pero, ¿cómo le dábamos la forma correcta? Era el momento de activar nuestro modo «inventor». Necesitábamos una dobladora sencilla, compacta y funcional.

Construyendo la dobladora de chapa casera

La base: Usamos una tabla de madera de 4 cm de grosor.

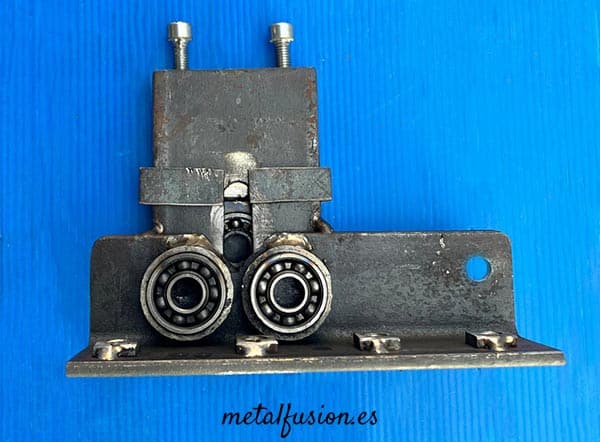

Sobre ella, atornillamos dos ángulos metálicos a los que soldamos dos trozos de tubo. Estos tubos sirven de alojamiento para los rodamientos que sostienen los ejes.

Los rodillos: Reciclamos tres rodillos de metal macizo del taller. A los dos rodillos inferiores, que van en paralelo, les rebajamos los extremos para que encajaran perfectamente en los rodamientos.

El rodillo central: Sobre la base, colocamos una corredera vertical en cada extremo. Estas correderas, accionadas por tornillos, permiten que el rodillo central suba y baje. Este rodillo es, el que con su movimiento giratorio, nos permitirá doblar la chapa.

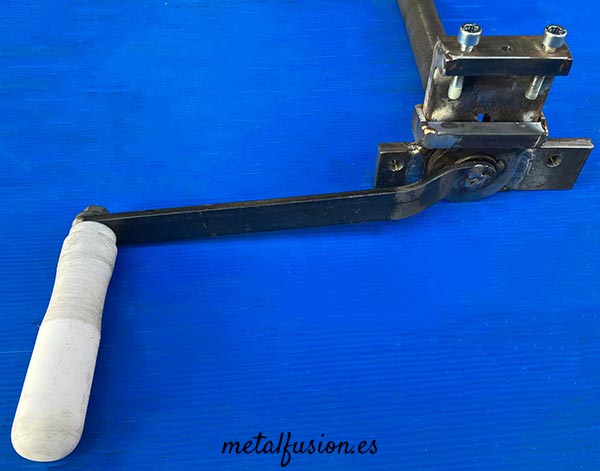

Funcionamiento y versatilidad: Para girar la chapa en ambos sentidos, el tercer rodillo lleva una manivela desmontable. Una vez que la chapa se ha convertido en un tubo, podemos sacarla fácilmente. Además, al tener una corredera en cada lado, podemos subirlas o bajarlas de forma independiente, lo que nos permite incluso hacer conos.

Así es como quedó nuestra dobladora de chapa casera, lista para dar forma a cualquier proyecto.

Reparación escape Ossa 250

El escape a reparar estaba en muy mal estado.

De los cinco tramos que lo componen, el segundo, justo después del motor, estaba completamente destrozado: lleno de abolladuras por un lado y agujeros de corrosión por el otro.

Proceso de reparación: paso a paso

Tomar medidas: Antes de cortar el tramo dañado, soldamos un tubo que unirá el tramo anterior con el posterior. Esto nos permitirá mantener las medidas y la forma exactas, asegurando que el nuevo escape encaje perfectamente en la moto.

Fabricar la pieza: Una vez retirado el tramo roto, utilizamos nuestra dobladora de chapa casera para crear una réplica perfecta.

Enderezar la pieza anterior: Aprovechamos para reparar las abolladuras del tramo curvo que estaba justo antes del que sustituimos.

Método 1: Bola de metal y martillo

Para sacar los golpes, fabricamos una bola metálica del tamaño interior del tubo. A esta bola le añadimos una pieza articulada con un alargador. Usando un martillo, fuimos golpeando y empujando la bola a la vez que aplicábamos calor en las zonas abolladas.

Sin embargo, este método se volvió ineficaz a mitad de la curva, ya que no podíamos acceder con el alargador.

Método 2: El extractor casero

Cambiamos de estrategia. Soldamos una varilla roscada a la bola, dándole la misma curvatura del tubo. En el otro extremo del tubo, colocamos una arandela superior al diametro interior del tubo y una tuerca.

Fuimos apretando la tuerca, usándola como un extractor. Esto obligó a la bola a pasar de nuevo por las zonas abolladas, enderezándolas. Combinamos esta técnica con calor para facilitar el proceso.

Ensamblaje final: Con el tramo anterior ya reparado, colocamos la nueva pieza en su lugar utilizando la guía de tubo que habíamos soldado. Una vez en la posición correcta, le dimos unos puntos de soldadura para fijarla.

Después, retiramos la guía y repasamos la soldadura para que la unión quedara fuerte y limpia.

Finalización del proyecto: aplicamos una capa de pintura negra anticalórica para darle el acabado final y proteger la pieza.

Con este proceso, el escape no solo quedó reparado, sino que se recuperó su forma original y funcionalidad.